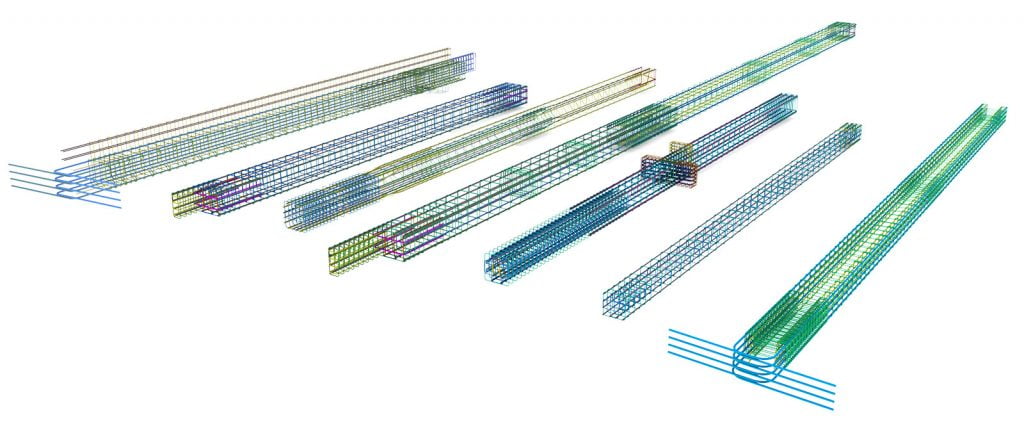

بستن میلگرد فولادی برای ستون زمین (پله)

مراحل مونتاژ آرماتور برای ستون ها

با توجه به این واقعیت که پیکربندی های تقویت کننده به طور قابل توجهی در هر پروژه ستون جداگانه متفاوت است، یک روش مونتاژ استاندارد و یک فرآیند تولید سازمان یافته مطلوب است. SKEW JIG-System این را در قالب سفارش مونتاژ جایگزین خود (به روش های سنتی تر) ارائه می دهد. این روش مدرن ابتدا قرار دادن رکاب ها، سپس تغذیه از طریق میله ها و در نهایت جوشکاری یا گره زدن عنصر به یکدیگر وجود دارد. رویکردی با جزئیات/عمیق بیشتر به این روش در پاراگراف های زیر توضیح داده شده است.

مهندس میرزایی: 09120682440

مرحله اول: تعیین موقعیت رکاب استاندارد.

رکابهای استانداردتر روی SKEW JIG-System در شکافهای دستگیره قرار میگیرند که روی یک شبکه 2.5 سانتیمتری فاصله دارند. در ایستگاه کاری چندین علامت برای نشان دادن فواصل 5 و 10 سانتی متری برای تشخیص فاصله صحیح یافت می شود. برای سریهایی از شکلها و اندازههای رکاب خاص، میتوان از طیف سیستمهای نشانگر رنگی برای شناسایی سریع فواصل رکاب استفاده کرد.

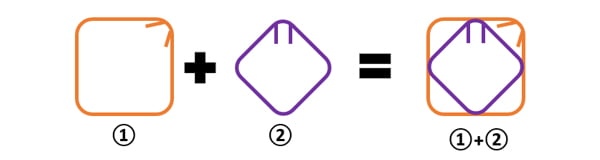

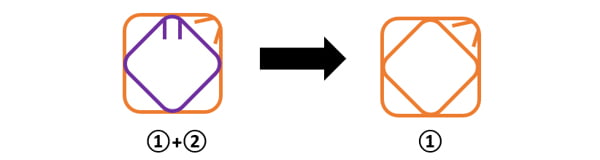

سنتی: دو رکاب تکی

مدرن: یک شکل رکاب ترکیبی، بهتر است از خم کن رکاب خود استفاده کنید.

با پشتیبانی از این فرآیند تولید، رکاب های پیچیده از تک رکاب هایی که در کنار هم قرار گرفته اند ساخته نمی شوند، بلکه به یک شکل خم می شوند. بهتر است از رکاب خم کن در این فرآیند استفاده کنید. هنگام استفاده از روشهای سنتی تثبیت فولاد بر روی پایهها، اشکال رکاب نظم مونتاژی را دیکته میکند که لزوماً سریع یا کارآمد نیست. در زیر مثالی از نحوه استفاده از رکاب خم کن برای ترکیب رکاب ها:

مرحله دوم: قرار دادن رکاب کنسول و تقویت ویژه.

یک مانع جدی در اکثر فرآیندهای مونتاژ، دشواری افزودن رکاب برای کنسول ها یا سایر اشکال رکاب خاص یا غیر معمول به یک عنصر است، زمانی که میله ها از قبل در جای خود قرار دارند. به عنوان مثال: رکابها برای قرار دادن آنها در اطراف میلههای موجود باز میشوند، یک مزاحم/غیرعملی و غیر ضروری هنگام تغییر فرآیند تولید. در عوض، با استفاده از سیستم JIG، کنسولها، قلابهای بلندکننده بزرگ و افزودنیهای ویژه در مرحله دوم، درست بعد از رکابهای استاندارد اضافه میشوند.

مرحله سوم: تغذیه و بستن میله ها.

تغذیه میله های اصلی در طول عنصر است که معمولاً با دو میله گوشه پایین شروع می شود. سپس از طریق جوش یا گره زدن به رکاب ها بسته می شوند و طرح کلی عنصر ایجاد می شود. متعاقباً باقیمانده میلهها را میتوان به هر ترتیبی که ترجیح میدهد تغذیه شود. برای تطبیق این مراحل در فرآیند تولید، سیستم JIG-SKEW به گلوله میلگرد مجهز شده است که به طور قابل توجهی عبور از میلهها را آسانتر میکند و از برخورد میلهها به هر گونه گیر جلوگیری میکند. برای نگه داشتن میله های بالایی در جای خود، گیره های میلگرد هوشمند به همراه JIG عرضه می شوند. برای میلههای بسیار سنگین، غلطکهای میله یک گزینه اضافه هستند، از مهندسان فروش ما در مورد این راه حل سؤال کنید.

هنگامی که با مقادیر بیشتری از میلهها سروکار دارید، انتخاب روش بستن اهمیت بیشتری پیدا میکند و میتواند به طور قابل توجهی بر زمان مونتاژ تأثیر بگذارد. به عنوان مثال: یک گره سنتی محکم با دست به طور کلی قوی تر از کراواتی است که با تفنگ گره زنی ساخته می شود. اما در عوض، یک جوش چسبنده بسیار محکم تر از هر گره بسته است. بنابراین، از نظر تئوری، به جوش های کمتری نسبت به مقدار اتصالات مورد نیاز برای همان کیفیت نیاز دارید؟ عنصر

به همین دلیل همیشه توصیه می شود که بسته به پیکربندی ستون، مقدار نقاط اتصال را تنظیم کنید تا زمان و یا سیم و غیره هدر نرود. به عنوان مثال: در ستونی با 12 میله، می توان از 2 میله پایینی اول استفاده کرد. برای تشکیل یک عنصر سفت و سخت، این دو میله را به هر رکاب جوش داده یا گره بزنید. سپس 10 میله باقیمانده فقط به تعداد کمی از رکابهای ضروری بسته میشوند، در حالی که هنوز یک عنصر قوی و سفت حفظ میشود.

همانطور که می توانید تصور کنید، پیدا کردن بهترین الگوی اتصال/جوشکاری می تواند باعث صرفه جویی زیادی شود. با استفاده از این روش می توانید به راه حل بهینه با کمترین میزان اتصال در یک عنصر بسیار قوی دست یابید.

مرحله 4: اضافه کردن آخرین میلگرد (بستن میلگرد فولادی برای پله)

هنگامی که همه میلهها به طور ایمن بسته شدند، آخرین میلگرد میتواند بسته شود. به طور معمول، اینها شامل رکابهای U انتهایی در هر دو انتهای کنسول و باقیمانده رکابهای کنسول میشوند. پس از آن می توان تقویت کننده، صفحات اتصال، افزودنی های بالابر یا لنگرها را به هم متصل کرد.

مزایا:

از طریق این تمرین کاری استاندارد، مراحل مونتاژ غیر ضروری حذف می شوند. علاوه بر این، زمان های اندازه گیری، بررسی و انجام به حداقل کاهش می یابد. پس از اجرا، کارگران میتوانند از طریق تقسیم نقشها، اجرای افزونهها و عرضه کالا و سازماندهی در اطراف ایستگاههای مونتاژ، رویهها را سادهتر کنند. صرفه جویی قابل توجهی در زمان مونتاژ با استفاده از SKEW JIG-System در مقایسه با روش سنتی حاصل می شود و صرفه جویی بیشتر از طریق استفاده از ابزار بستن یا از طریق جوشکاری امکان پذیر است.

راه پله یکی از اجزای مهم ساختمان است که ساخت آن نیاز به دقت بالایی است. در این مبحث قصد داریم به بررسی و تشریح نحوه بستن میلگرد راه پله بپردازیم. از شما مخاطبین گرامی دعوت می شود جهت کسب اطلاعات بیشتر در این زمینه همراه ما باشید.

در ابتدا باید با مفهوم پله آشنا شویم. راه پله از اجزای مهم ساختمان است و برای متصل کردن طبقات به هم از راه پله استفاده می شود. استقامت راه پله و نوع میلگردی که در آن استفاده می شود مهم بوده و باید طبق نقشه اجرا شود.

آشنایی با نحوه بستن میلگرد فولادی برای پله

بستن میلگرد فولادی برای پله و اجرای درست راه پله از اهمیت بالایی برخوردار است. آرماتوربندی تیر نیم طبقه راه پله با آرماتوربندی ستون های دور باکس راه پله انجام می شود. برای راه پله در آرماتوربندی فونداسیون آرماتور انتظار تعیین می شود. ریشه آرماتور در فونداسیون قرار می گیرد و ریشه پله بتنی در آرماتوربندی پی قرار می گیرد.

بار وارده به راه پله در طبقات از طریق تیر و سقف ها به ستون منتقل شده و سپس به پی انتقال پیدا می کند ولی بار دو رمپ ابتدایی به فونداسیون سازه منتقل می شود. آرماتوربندی راه پله با قالب بندی ریشه پله در پی ساختمان شروع و مراحل ساخت به ترتیب اجرا می شود.

مراحل اجرای آرماتوربندی راه پله

این مراحل به شرح زیر است:

بستن قالب کف راه پله: این قالب در کف پاگرد افقی و زیر پله ها به صورت شیب دار اجرا میشود.

شمع بندی کف قالب: با توجه به شیب کف راه پله در شمع بندی دقت زیادی استفاده شود و شمع نسبت به قالب باید به صورت عمودی قرار بگیرد.

بستن آرماتور هایی اصلی راه پله: دقت شود که میلگرد ها به صورت نظیر به نظیر به هم متصل شده و هم پوشانی لازم رعایت شود. بستن میلگرد فولادی برای پله مطابق با نقشه انجام می شود.

تکمیل قالب بندی: قالب های چوبی یا فلزی با اتصالات کافی و مناسب پایه ها و پشت بند ها در جای خود محک شده تا در برابر نیروهای ناشی از وزن، لرزش و ضربه بتن در زمان متراکم کردن آن جلوگیری شود.

بتن ریزی و متراکم کردن آن: در بستن میلگرد راه پله بتن ریزی و متراکم کردن آن مهمترین مرحله می باشد که باید از نزدیک فاصله بتن ریزی انجام شود. دقت شود که بتن ریزی به صورت یک دست انجام شود. قبل از به دست آمدن مقاومت کافی در سقف قالب ها را باز نکنید.

نکات مهم در بستن میلگرد فولادی برای پله

در بستن میلگرد راه پله به نکات زیر توجه شود:

- در مراحل ساخت راه پله آرماتوربندی نیم طبقه را انجام دهید.

- در ابتدا تیر نیم طبقه اجرا شود که برای این کار آن را به دیوار برشی و ستون گیردار می کنند.

- آرماتوربندی طبق نقشه انجام شود.

- بتن ریزی سقف و راه پله را طبقه به طبقه انجام دهید.

- در ساخت طبقه بعدی میلگرد طبقه پایین به میلگرد انتظار طبقه بالا وصل شود.

- حتما به خم کردن اصولی میلگردهای طولی دقت شود.

- میلگرد انتظار در هر طبقه دو ردیف برای آرماتوربندی راه پله اجرا می شود.

- تمام کف پله ها یک اندازه و یک شکل باشند.

- عرض پله از ۶۵۰ میلی متر کمتر نشود.

- ارتفاع هر پله از ۲۴۰ میلی متر بیشتر نباشد.

- مساحت پاگرد را کمتر نکنید.

میلگرد استفاده شده در آرماتوربندی راه پله

در آرماتوربندی راه پله(بستن میلگرد فولادی برای پله) از میلگردهای انتظار استفاده می شود. میلگردهای انتظار در هر طبقه دو ردیف می باشند تا میلگردهای طبقه بعدی به این میلگردها اتصال پیدا کند. میلگرد انتظار با خم ۹۰ درجه در دو ردیف به میلگرد سقف بعدی متصل می شود. میلگرد انتظار به طول ۱۰۰ تا ۱۲۰ سانتی متر در نظر گرفته می شود. بهتر است بدانید در ساخت و آرماتوربندی راه پله اصولا از میلگرد سایز ۲۰ تا ۲۵ استفاده می شود.

برای مشاوره رایگان با کارشناسان مجرب ما و راهنمایی برای خرید با مناسب ترین قیمت با شماره زیر تماس بگیرید .مهندس میرزایی 09120682440